3D打印發光字與以前做工led發光字的區分完全有什么?發光字

解析如下:

一、外殼。傳統工藝做led發光字是利用有必定厚度的高分子有機玻璃板切割成1個字型,挖空往后形成一個空殼體,浪費材料,本錢高,還需要高檔的雕琢機等設備。另外,因亞克力板的密度相對大,這樣做工做出來的LED發光字都比較笨重,透光度也取決原原料的好壞。而3D打印的led發光字字殼,字型厚度最少可以抑制在0.4MM以內,漏光度大大提升,效果十分顯著。

二、字面。字體側邊的外殼解決了,字面也需要找到最佳的配套方法才能形成真正的革命工藝。以前做工做發光字是選擇鐫刻機對現有看板雕琢做成1個特殊字面,而3D打印LED發光字的字面,是使用高分子有機玻璃膠水進行字面的固化。整個過程,簡單易成形,不管多么繁雜的字型都可與取得完整的固化字面效果。而且,亞克力固化膠水做的字面比傳統的高分子有機玻璃面板,更泄光更亮。綜上二點,字殼更漏光了,字面更靚麗了。真正的革命工藝,改變了之前的難題,提升了led發光字的亮度,完成了一個新的歷史轉折。

3、燈帶。燈帶裝在底板上,用膠水粘結好,用焊槍點焊每1個點。

四、底殼。裝完燈帶的擋板,和早就成型的字型、字面組合起來,打上膠水扣上。

其他的特點:同一批字,用3D打印做工做出來,比人工做出來,更精密。3D打印的外殼,可變性更強,比鋁邊的字,更有觀賞性。字型的變幻無窮,發光的成果達成了變幻無窮化。

一、以前發光字的優點與劣勢

高分子液態壓克力LED發光字符合大批量定單,材質成本較低,是以只適合給同行做制作。但由于環氧樹脂的調色方便產生色差,干燥固化時光長,乃至為同行制作價值偏低等等困難,很繁瑣獲得不錯的收益。

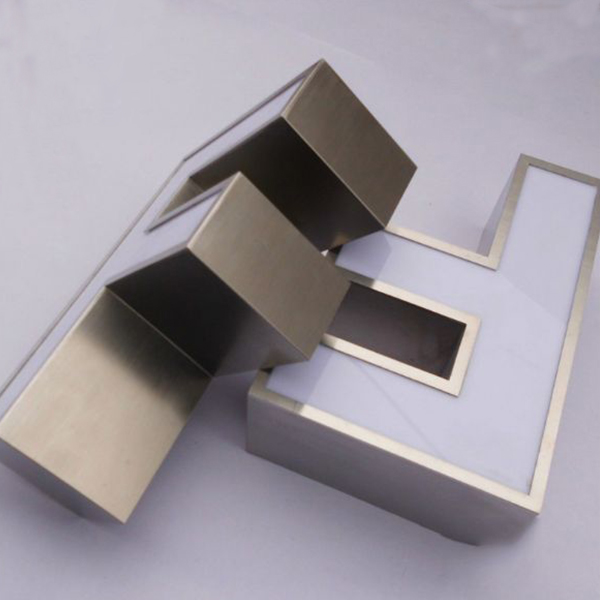

市道上店鋪發光字門頭的小批千變萬化的特性專制交易,樹脂led發光字顯得捉襟見肘,亞克力發光字則更具備有其靈活性。但高分子有機玻璃LED發光字制作設備加入較大,占地面積也相對大,再加上亞克力本錢高出環氧高分子液態壓克力眾多,價錢競賽不太占有優勢。拉絲鋁邊led發光字、不銹鋼后發光字、柔性邊條發光字等皆是上述2種LED發光字的創新和翻版。迷你led發光字高級宏偉上層次,但須要工業級雕刻機和入口高分子有機玻璃才可以達成質量精良的表面成效。因而,耗資極高且在鐫刻開槽制作和噴漆流程中出現的氣味對人體有危害,屬于有毒作業。

迷你發光字

二、純3D打印LED發光字的特點與市場遠景

純3D打印發光字材料PLA以玉米作為材料,經改性收拾制成3D打印耗材,是純綠色環保原料,打印過程中會形成一品類似玉米快烤熟了的香甜味道。于是,用3D打印機打印LED發光字絕對無毒,即便在住宅內也可以使用。純3D打印led發光字完全可模擬迷你發光字,材質成本僅為亞克力迷你LED發光字的1/3,況且每個字的發光顏色愈發各種各樣,這就是高分子有機玻璃迷你led發光字望塵莫及的。從市場角度講,以純3D打印發光字超低的本錢,以低于其余LED發光字的價格切入市場,不但能夠火速占領市場,又可獲得相當豐厚的收益回報。縱觀發光二級管標識鐵皮發光字的繁榮歷程,從2004年發光二級管廣告鐵皮發光字問世以來,無論是LED鏤空燈箱,還是led發光字以至Led呈現屏,工藝門檻和資金門檻都相對較低,致使大家蜂擁而至從事這些低門檻高回報的行業,久而久之大伙為了生存相互殺價,最終引起許多發光字制造商的凈盈利從倍數降到了百分數。

純3D打印LED發光字的問世為我們攜來了新的商機,當前純3D打印led發光字尚處于藍海階段,為創業者提供了1個較廣闊的發展空間。所謂“純3D打印發光字”就是面板、底板、邊框全部由3D打印機打印完成,而且亮度是其他LED發光字的兩倍。

純3D打印led發光字不只縮減了雕琢機、固化機等輔助設備的投入,也省掉了亞克力板、環氧環氧樹脂、雪弗板等材料的購進,不單大量降低了制造制作成本,也很大程度上減小了生產車間和庫房的占地面積,使制作經營本錢大幅度降低,因而最大增長了利潤空間。

制造制造純3D打印發光字對設備的條件比較靈活。一臺3D字殼打印機就能開張大吉,五臺機器就行形成批量生產能力,而且五臺機器只需一人值守,大大降低了勞動力成本。燈泡發光字

工商電子營業執照

工商電子營業執照 客服微信

客服微信